I.

SỰ

HÓA RẮN CỦA HỢP KIM:

Sự

hóa rắn của hợp kim theo biến số nhiệt độ, khác với các kim loại tinh khiết, hiện tượng “Coring” có thể xảy ra.

II.

CORING:

Từ “Coring”

này có nghĩa là không có tính đồng nhất của vật chất trong các thành phần hợp kim.

Điều đó nói lên

rằng có một sự khác biệt về thành phần giữa hạt nhân và các

đầu nhánh của cành cây.

Một ví dụ về “Coring”, đại diện là hợp kim 50Au – 50Ag với việc tham khảo sơ đồ các trạng thái Au-Ag trong hình 1. Khi chất lỏng đạt điểm bắt đầu nóng chảy (điểm B, vào khoảng 1015°C), chất rắn đầu tiên được hình thành có thành phần được xác

định bằng điểm M trên đường hóa rắn cuối cùng, đó là 36% Ag. Do đó, để duy trì được thành phần

chung là

50% Ag, chất lỏng còn lại phải nhận được bạc nhiều hơn.

Khi nhiệt độ đạt đến 1010°C (điểm C), chất rắn được hình thành có thành phần của điểm N và chất lỏng

khởi

đầu có thành phần của điểm P.

Cuối cùng, khi nhiệt độ đạt đến 1000°C (điểm

D), chất lỏng còn lại giàu bạc, hóa rắn giữa các cành cây.

Hiện tượng “Coring” chỉ được giải thích là do các cành cây nằm ở trung tâm thì giàu vàng hơn so với

các đầu của cành cây thì giàu bạc hơn.

Hình 1

III.

ĐỒNG

NHẤT:

Rõ ràng là các thành phần thay đổi của các hợp kim nóng chảy là một vấn đề. Để ngăn chặn “Coring”, sẽ phải cần đến các vật chất chịu

được xử lý nhiệt lâu ở nhiệt độ cao để đạt được tính đồng nhất thông qua tất cả các vật chất. Đó là do các nguyên tử kim loại thay đổi sự sắp xếp của chúng bằng cách phân tán cho đến khi các thành phần hợp kim trở

nên thống nhất trong toàn bộ vật đúc.

IV.

HÓA

RẮN TRONG KHUÔN ĐÚC:

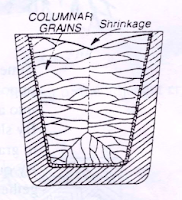

Kim loại nóng chảy, đúc trong khuôn

bằng thép, bắt đầu hóa

rắn trước tiên từ thành khuôn rồi

tiến dần về phía trung tâm khuôn

do ở đó luôn nóng hơn so

với thành khuôn (xem hình 2). Nếu thỏi khuôn gần như được làm nguội thì tốc độ làm nguội sẽ được nhanh và kết quả là hình thành các tinh thể nhỏ trên thành

khuôn. Sau đó, làm nguội được

phần bên trong gần khuôn. Tốc độ làm nguội trở nên chậm hơn, vì thế,

tinh thể có hình dạng giống ngón tay lớn hơn (hạt dạng cây cột) tăng theo

hướng từ bên ngoài vào

bên trong (xem hình 3).

Hình 2

Hình 3

Nếu kim loại được đúc trong khuôn đúc hình chữ nhật (xem hình 4) thì các hạt dạng cây

cột hóa rắn theo hình dạng này. Nếu khuôn đúc là hình vuông, chúng hóa rắn theo hướng của các đường chéo (xem hình 5a). Trong khi, nếu khuôn đúc là hình trụ, chúng hóa rắn theo cấu trúc tỏa ra từ tâm (xem hình 5b).

Hình 4

Hình 5

Nếu

kim loại nóng chảy có nhiệt độ thấp trong khi đúc, sự

tạo mầm mạnh sẽ xảy ra ở trung tâm của khuôn, ngăn chặn các hạt dạng

cây cột đến

được vùng này (xem hình 6)

Hình 6

Để

thực hiện quá trình đúc mẫu

chảy thường sử dụng

khuôn thạch cao có tốc độ làm nguội chậm nên nhận được các hạt có kích thước bằng nhau. Chúng được sắp xếp một cách thống nhất trong toàn bộ khuôn.

V.

NHIỆT

ĐỘ ĐÚC TỐI ƯU:

Như

đã biết, nhiệt độ đúc và nhiệt

độ của khuôn, cả hai cực kỳ quan trọng để đạt được kết quả tốt. Trên

thực tế, nếu nhiệt độ đúc

quá thấp, sự hóa rắn sớm sẽ bắt đầu trước khi khuôn được điền đầy hoàn toàn với kết quả là làm xấu bề mặt phôi nóng chảy.

Ngược lại, nếu nhiệt độ đúc quá cao

thì quá trình oxy hóa quá mức hay khí hấp thụ sẽ diễn ra trong thời gian nóng chảy, với kết quả

là hình thành các hạt tinh thể thô. Nói chung, các tạp chất hay các thể khí tích tụ này tập trung trên ranh giới của hạt thì làm giảm sức bền của vật chất và dính dáng đến tính giòn trong quá trình gia công kế tiếp.

Với sự liên quan này, chúng ta có thể nói rằng phần yếu nhất của tinh thể

nằm

ở ranh giới hạt, trong khi phần

tâm hạt thì bền hơn. Trên thực tế, nếu vật chất chịu được cường độ kéo thì

chúng ta có thể nhận thấy sự đứt gẫy sẽ được tập trung trên ranh giới hạt, trong khi các tinh thể vẫn còn nguyên vẹn. Tuy nhiên, nếu việc thử

độ bền kéo được thực hiện sau khi các

vật chất tương tự đã trải qua gia công cơ khí

thì

sự đứt gẫy sẽ

xảy ra bên trong tinh thể, đối lập với các trường hợp trước. Điều này là

do thực tế, trong quá trình gia công, các thể

khí tích tụ nằm rải rác bên trong vật chất, hạn chế sự đứt gẫy trên ranh giới hạt. Đối với các hợp kim vàng, nhiệt độ

đúc tối ưu là cao hơn nhiệt độ nóng chảy của hợp kim chính nó khoảng 100° C.

VI.

SỰ

CO NGÓT:

Khi một vật chất trải qua quá trình làm nguội, nó thường có xu hướng co ngót. Ví dụ, vàng trải qua quá trình làm nguội, sự co ngót khối lượng tương đương 5,1% khi

hóa rắn. Do sự

co ngót này, ở phần trên cùng của phôi có

dạng ống hình phễu, được gọi là lỗ hổng co ngót chính (xem hình 6). Kim loại lỏng được đúc càng nóng thì lỗ hổng này càng sâu. Trong giai đoạn này, toàn bộ trạng thái rỗ dễ dàng phát triển do sự co ngót của vật chất làm giảm đáng kể độ bền của kim loại nóng chảy.

VII.

YẾU

TỐ CẦN THIẾT:

Các

yếu tố cần thiết để thực hiện việc nấu chảy các kim loại hay hợp kim là nguồn nhiệt

(mỏ hàn xì, lò đốt, vv), nồi nấu kim loại, chất trợ dung và chất làm sạch cũng như các công cụ như: kìm,

kẹp gắp, khuôn thạch cao, khuôn phôi và thiết bị khuấy.